La transición a la Industria 4.0 no exige una revolución millonaria, sino una evolución pragmática centrada en el retorno de la inversión (ROI).

- El primer paso, y el más rentable, es sensorizar una máquina o proceso crítico para obtener datos reales de su rendimiento (OEE).

- Proyectos concretos como la integración de un robot colaborativo (cobot) ofrecen un ROI tangible en menos de 15 meses y mejoran las condiciones de trabajo.

Recomendación: En lugar de planificar una transformación total, elige un único cuello de botella en tu producción y digitalízalo. Aprende de ese «proyecto semilla» antes de escalar.

Para muchos gerentes de PYMES industriales en España, el término «Industria 4.0» evoca imágenes de fábricas de automoción totalmente robotizadas, con inversiones fuera de escala. Se percibe como una revolución tecnológica reservada para las grandes corporaciones, mientras la realidad del día a día es mantener la producción, gestionar costes y apagar fuegos. Se habla de Big Data, Inteligencia Artificial y gemelos digitales, pero la pregunta clave sigue sin respuesta: ¿qué significa todo esto, de forma práctica y rentable, para mi taller metalúrgico, mi planta de plásticos o mi fábrica de conservas?

La creencia general es que el camino hacia la fábrica inteligente pasa por una reinvención total y costosa. Se asume que es necesario cambiar toda la maquinaria y contratar a un equipo de científicos de datos. Pero, ¿y si el enfoque estuviera equivocado? ¿Y si la clave no fuera una gran revolución, sino una evolución pragmática? La verdadera Industria 4.0 para una PYME no consiste en replicar a Siemens, sino en aplicar tecnologías de forma selectiva y medida, con un ojo siempre puesto en el retorno de la inversión (ROI) y la mejora de la eficiencia operativa (OEE).

Este artículo desmitifica la Industria 4.0 y la traduce en una hoja de ruta realista. No hablaremos de conceptos abstractos, sino de proyectos concretos, escalables y adaptados a la realidad de la PYME industrial española. Demostraremos que el primer paso no es comprar un robot, sino entender qué está pasando realmente en tu planta. A partir de ahí, construiremos un plan lógico para crear una fábrica más inteligente, flexible y, sobre todo, más rentable.

A lo largo de esta guía, exploraremos los pasos fundamentales para que cualquier PYME industrial pueda iniciar su camino hacia la digitalización de una forma estructurada y con resultados medibles. Descubrirás cómo evaluar tu punto de partida, por dónde empezar a recoger datos, y cómo tecnologías como la robótica colaborativa o los gemelos digitales pueden adaptarse a tu escala.

Índice de contenidos: La hoja de ruta hacia su fábrica 4.0

- ¿Tu fábrica es 2.0 o 4.0? El test para medir la madurez digital de tu planta industrial

- El primer paso hacia la fábrica inteligente: cómo sensorizar tus máquinas para saber qué está pasando realmente

- El compañero de trabajo perfecto: cómo integrar un robot colaborativo en tu línea de montaje

- El gemelo digital a escala pyme: cómo simular el futuro de tu fábrica antes de construirlo

- Has conectado tu fábrica a internet, ¿y ahora quién la protege de los hackers?

- ¿Tu fábrica es 2.0 o 4.0? El test para medir la madurez digital de tu planta industrial

- El primer paso hacia la fábrica inteligente: cómo sensorizar tus máquinas para saber qué está pasando realmente

- El manual de la eficiencia: cómo optimizar los procesos de tu empresa con Lean y Six Sigma

¿Tu fábrica es 2.0 o 4.0? El test para medir la madurez digital de tu planta industrial

Antes de trazar cualquier ruta, es imprescindible saber dónde te encuentras. Muchas PYMES operan en un modelo que podríamos llamar «Industria 2.5»: cuentan con maquinaria eléctrica (2.0) y algunos sistemas informáticos aislados para la gestión, como un ERP (3.0), pero la planta de producción sigue siendo una caja negra. Las decisiones se basan en la experiencia, la intuición y partes de trabajo en papel. La realidad es que, según datos recientes, más del 74% de las PYMES españolas tienen un nivel básico de intensidad digital, lo que demuestra que este es el punto de partida común.

Una fábrica 2.0 se caracteriza por la falta de datos en tiempo real. El estado de las máquinas se conoce por el ruido que hacen o cuando se paran. La planificación de la producción es rígida y reaccionar a un imprevisto, como un pedido urgente o una avería, genera un caos que se extiende por toda la cadena. No se mide de forma sistemática la Eficiencia General de los Equipos (OEE), y si se hace, es a través de anotaciones manuales que se procesan a final de semana o de mes, cuando ya es tarde para actuar.

En contraste, una fábrica 4.0, incluso a escala de PYME, tiene visibilidad. No significa que todo esté automatizado, sino que los procesos clave son transparentes. Se capturan datos directamente de las máquinas para entender su disponibilidad, rendimiento y la calidad de lo que producen. Esta información no se queda en un informe, sino que se visualiza en paneles accesibles para que los operarios y responsables tomen decisiones informadas al momento. La pregunta no es si tienes los últimos robots, sino si sabes con certeza cuántas piezas buenas produjo tu máquina más crítica la hora pasada y por qué no produjo más.

Este primer diagnóstico no busca señalar carencias, sino identificar la mayor oportunidad de mejora. La brecha entre una fábrica 2.0 y una 4.0 no se cierra con una inversión masiva, sino con un primer proyecto centrado en obtener visibilidad sobre un proceso crítico. Ese es el verdadero punto de partida de la transformación digital.

El primer paso hacia la fábrica inteligente: cómo sensorizar tus máquinas para saber qué está pasando realmente

La base de la Industria 4.0 no es la inteligencia artificial ni los robots, es el dato. Sin datos fiables, cualquier inversión en tecnología avanzada es un disparo a ciegas. Por ello, el primer paso, y el más rentable, es obtener «visibilidad de planta». Esto significa transformar las máquinas, incluso las más antiguas (lo que se conoce como entorno «brownfield»), en fuentes de información. La sensorización es el puente entre el mundo físico de tu taller y el mundo digital donde puedes analizar, entender y optimizar.

El objetivo inicial no es monitorizarlo todo, sino empezar por un proceso crítico o una máquina cuello de botella. ¿Cuál es la máquina que, si se para, detiene toda la producción? ¿En qué parte del proceso se generan más mermas o defectos? Ahí es donde un «proyecto semilla» de sensorización tendrá el mayor impacto. Instalar sensores de bajo coste puede parecer trivial, pero permite empezar a medir de forma automática las tres variables del OEE: la disponibilidad (¿la máquina está funcionando o parada?), el rendimiento (¿a qué velocidad produce?) y la calidad (¿cuántas piezas buenas y malas genera?).

Este proceso de conectar sensores a maquinaria existente es más accesible de lo que parece. No requiere sustituir equipos que funcionan perfectamente, sino aumentarlos con una capa de inteligencia.

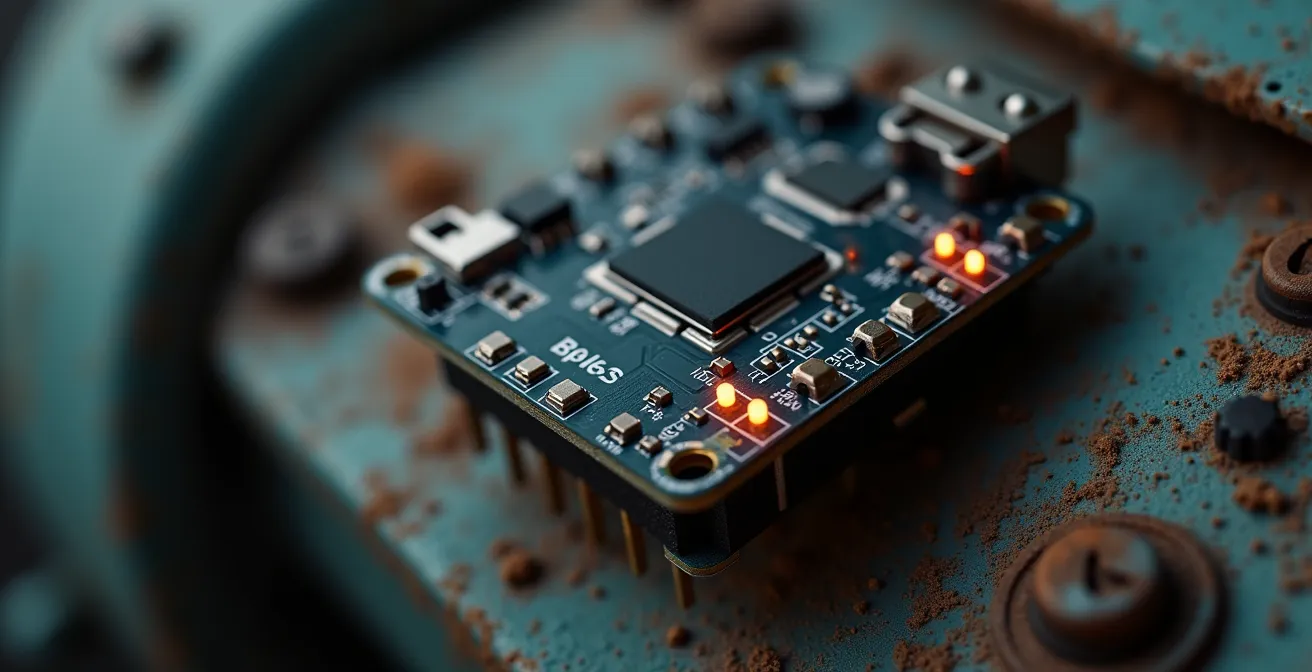

Como se aprecia en la imagen, la tecnología actual permite integrar pequeños módulos de captura de datos en equipos robustos y con años de servicio. Estos sensores convierten las señales eléctricas, las vibraciones o los ciclos de una máquina en datos accionables. Pasar de una hoja de Excel rellenada a mano a un gráfico que muestra en tiempo real las paradas de tu línea de producción es el verdadero salto a la Industria 4.0. Es la base para identificar patrones, predecir averías y tomar decisiones basadas en la realidad de tu planta, no en suposiciones.

El compañero de trabajo perfecto: cómo integrar un robot colaborativo en tu línea de montaje

Una vez que tienes visibilidad sobre tus procesos, puedes identificar tareas que son cuellos de botella, no por la máquina, sino por la operación manual. Hablamos de tareas repetitivas, poco ergonómicas o que requieren una precisión constante, como el ensamblaje de piezas pequeñas, el empaquetado o la alimentación de una máquina. Aquí es donde los robots colaborativos, o «cobots», se convierten en una de las inversiones con el ROI más claro y rápido para una PYME.

A diferencia de los robots industriales tradicionales, los cobots están diseñados para trabajar junto a las personas sin necesidad de costosas vallas de seguridad. Son más pequeños, flexibles y, sobre todo, mucho más asequibles y fáciles de programar. El caso de la empresa catalana bonÀrea es un excelente ejemplo: implementaron cobots para resolver procesos intralogísticos, liberando a los operarios de tareas repetitivas y mejorando la ergonomía, lo que a su vez disparó la productividad. Según la experiencia de empresas como bonÀrea, los propios operarios pueden ser formados en pocas semanas para gestionar los cobots.

El factor económico es decisivo. Mientras un robot tradicional puede suponer una inversión de cientos de miles de euros y meses de integración, un cobot es un proyecto mucho más acotado. De hecho, para muchas aplicaciones en PYMES, se estima un retorno de la inversión de entre 12 y 15 meses. Este dato es crucial, ya que convierte la automatización en una decisión de negocio con un beneficio operativo claro a corto plazo.

La siguiente tabla resume las diferencias clave que hacen del cobot una herramienta perfecta para la PYME:

| Característica | Robot Industrial Tradicional | Robot Colaborativo (Cobot) |

|---|---|---|

| Inversión inicial | 100.000-500.000€ | 25.000-75.000€ |

| Tiempo de instalación | Semanas/meses | 1-2 días |

| Necesidad de vallado | Obligatorio | No necesario (ISO/TS 15066) |

| Flexibilidad de tareas | Baja (programación compleja) | Alta (reprogramación sencilla) |

| Espacio requerido | Área dedicada amplia | Integración en espacio existente |

El gemelo digital a escala pyme: cómo simular el futuro de tu fábrica antes de construirlo

El concepto de «gemelo digital» puede sonar a ciencia ficción, pero en su esencia, es una herramienta de simulación extremadamente potente y cada vez más accesible para las PYMES. Un gemelo digital es una réplica virtual de un proceso, una máquina o incluso de toda la planta. Se alimenta de los datos en tiempo real que recoges con los sensores IoT y te permite hacer una pregunta clave: «¿Qué pasaría si…?». ¿Qué pasaría si cambio la secuencia de producción? ¿Si aumento la velocidad de esta máquina? ¿Si introduzco un nuevo producto en la línea?

Para una PYME, el gemelo digital no tiene por qué ser una réplica 3D de toda la fábrica. Puede empezar como un gemelo digital de proceso: un modelo matemático que simula el flujo de producción de tu cuello de botella. El caso de éxito de Grupo Euroatomizado, una empresa del sector cerámico en España, lo ilustra perfectamente. Implementaron un gemelo digital para su planta, lo que les permitió, gracias a los datos de los sensores, simular procesos y predecir necesidades de mantenimiento, optimizando drásticamente su producción. Esto demuestra que la tecnología es aplicable y rentable fuera de los grandes sectores como la automoción o la aeronáutica.

La gran ventaja es la capacidad de experimentar sin riesgo y sin parar la producción. Puedes probar decenas de configuraciones en el mundo virtual para encontrar la óptima antes de tocar un solo tornillo en el mundo real. Esto reduce drásticamente los costes de prueba y error, acelera la innovación y te permite tomar decisiones de inversión mucho más seguras.

La visualización de estos modelos, como la que se representa en la imagen, permite a los ingenieros y responsables de planta interactuar con los datos de una forma intuitiva. Hoy en día, existen plataformas en la nube que ofrecen servicios de simulación a un coste asequible, democratizando el acceso a esta tecnología. Empezar con un gemelo digital de un solo proceso es un «proyecto semilla» avanzado que puede transformar la capacidad de planificación y mejora de una PYME.

Has conectado tu fábrica a internet, ¿y ahora quién la protege de los hackers?

Conectar la planta de producción a la red (lo que se conoce como la convergencia IT/OT) abre la puerta a una eficiencia sin precedentes, pero también a nuevas vulnerabilidades. La ciberseguridad industrial deja de ser un problema exclusivo de las oficinas para convertirse en una necesidad crítica en la fábrica. Un ciberataque a los sistemas de control (OT) puede ser mucho más devastador que el robo de datos: puede paralizar la producción, dañar maquinaria costosa o, en el peor de los casos, provocar accidentes.

Para una PYME, la protección no consiste en construir una fortaleza impenetrable, sino en aplicar medidas pragmáticas y de sentido común. El primer y más importante paso es la segmentación de redes: la red de la planta (OT), donde están los PLCs y las máquinas, debe estar aislada de la red de la oficina (IT) mediante un firewall industrial. Esto evita que un simple email con malware que infecte un ordenador de administración pueda «saltar» y afectar a la línea de producción.

Otras medidas básicas pero fundamentales incluyen:

- Control de acceso físico: Asegurarse de que los armarios de control y los paneles de las máquinas estén cerrados con llave.

- Gestión de contraseñas: Cambiar las contraseñas por defecto de todos los equipos industriales y establecer una política de contraseñas robustas.

- Copias de seguridad: Realizar copias de seguridad regulares y offline de las configuraciones de los PLCs y sistemas SCADA. Restaurar una configuración es infinitamente más rápido y barato que reprogramar una máquina desde cero tras un ataque.

- Formación del personal: El eslabón más débil suele ser el humano. Formar a los empleados para que desconfíen de correos sospechosos (phishing) o de memorias USB de origen desconocido es una de las defensas más eficaces.

En España, las PYMES no están solas en este desafío. Existen recursos públicos de gran valor para dar los primeros pasos. Como señala el Instituto Nacional de Ciberseguridad (INCIBE):

INCIBE pone a disposición de empresas una línea telefónica gratuita de ayuda en ciberseguridad: 017, disponible de 9:00 a 21:00 horas todos los días del año.

– Instituto Nacional de Ciberseguridad, Servicios gratuitos de INCIBE para empresas

Utilizar estos servicios para una primera consulta puede proporcionar una guía invaluable y adaptada a la realidad de la empresa, demostrando que la ciberseguridad industrial es una tarea manejable y esencial.

¿Tu fábrica es 2.0 o 4.0? El test para medir la madurez digital de tu planta industrial

Después de entender la diferencia conceptual, es hora de pasar a la práctica y cuantificar la madurez digital de tu planta. Un autodiagnóstico no tiene por qué ser un proceso complejo. Se trata de analizar áreas clave de tu operación y evaluarlas con honestidad. Este ejercicio te proporcionará un mapa claro de tus fortalezas y, lo más importante, de las áreas con mayor potencial de mejora a través de «proyectos semilla» de digitalización.

El análisis puede estructurarse en torno a cinco ejes operativos. En lugar de una simple puntuación, evalúa cada uno con una perspectiva de «dónde estoy» y «dónde podría estar». Por ejemplo, en el área de gestión de la producción, ¿sigues usando órdenes de fabricación en papel que viajan por la planta (2.0) o ya tienes un sistema MES (Manufacturing Execution System), aunque sea básico, que digitaliza el seguimiento (3.5)?

Otro eje fundamental es el mantenimiento. ¿Tu estrategia es puramente reactiva, es decir, reparas las máquinas cuando se rompen (2.0)? ¿O ya tienes un plan de mantenimiento preventivo basado en un calendario (2.5)? El salto al 4.0 implicaría un mantenimiento predictivo, donde los sensores te avisan de una posible avería antes de que ocurra. Evaluar esta brecha te indica el valor potencial de un proyecto de sensorización.

Para ayudarte a estructurar este análisis, hemos diseñado un plan de acción que te guiará en la realización de tu primer diagnóstico de madurez 4.0, centrándote en los aspectos más relevantes para una PYME.

Plan de acción: tu primer diagnóstico de madurez 4.0

- Visibilidad de Planta: Identifica tu proceso más crítico. Documenta cómo mides su rendimiento actualmente (¿manual, esporádico?). Define qué tres datos clave (ej: tiempo de ciclo, unidades producidas, tiempo de parada) te gustaría ver en tiempo real.

- Gestión de Datos: Haz un inventario de tus «islas de información». ¿Dónde están los datos de producción, calidad, mantenimiento? (¿En Excel, en el ERP, en cuadernos?). El objetivo es visualizar la fragmentación actual.

- Cultura y Competencias: Evalúa la receptividad de tu equipo al cambio. ¿Quién es el perfil más propenso a liderar un pequeño proyecto de mejora? ¿Existen competencias digitales básicas en el equipo de planta?

- Inteligencia de Proceso: Analiza cómo se toman las decisiones de mejora. ¿Se basan en «la experiencia de siempre» o en análisis de datos, aunque sean básicos? Mapea el último problema de producción y cómo se resolvió.

- Hoja de Ruta Inicial: Con la información anterior, define UN único «proyecto semilla» para los próximos 6 meses. Debe ser de bajo riesgo, con un resultado medible y que resuelva un problema real (ej: «Instalar un sensor en la prensa X para medir sus paradas»).

El primer paso hacia la fábrica inteligente: cómo sensorizar tus máquinas para saber qué está pasando realmente

Una vez decidido el porqué de la sensorización, la pregunta es el cómo, especialmente en una planta con maquinaria de distintas edades y fabricantes (entorno «brownfield»). La buena noticia es que no es necesario ser un experto en electrónica. La clave está en entender los tipos de sensores y las tecnologías de conectividad disponibles para elegir la solución más simple y efectiva para tu «proyecto semilla».

Existen diferentes tipos de sensores de bajo coste que pueden capturar las variables fundamentales de una máquina:

- Sensores de vibración y temperatura: Se adhieren a los motores o partes móviles y son excelentes para el mantenimiento predictivo. Un cambio en el patrón de vibración o un aumento de temperatura suele ser el primer síntoma de un futuro fallo mecánico.

- Sensores de presión o flujo: Imprescindibles en procesos que involucran fluidos o aire comprimido, permitiendo detectar fugas o ineficiencias.

- Contadores de pulsos o sensores fotoeléctricos: Una forma sencilla de contar piezas, medir la velocidad de una cinta transportadora o detectar si una máquina está en ciclo, simplemente contando las veces que un componente pasa por un punto.

- Pinzas amperimétricas no invasivas: Miden el consumo eléctrico del motor de una máquina. Son muy fáciles de instalar y el patrón de consumo revela si la máquina está en carga, en vacío o parada, lo que es un excelente indicador de su disponibilidad.

El siguiente desafío es la conectividad: ¿cómo llevamos esos datos desde la máquina hasta un sistema donde podamos visualizarlos? Aquí también hay soluciones adaptadas a PYMES. Estándares como IO-Link permiten una conexión sencilla y digital de los sensores. Para centralizar la información, protocolos como OPC-UA o MQTT se han convertido en el lenguaje universal de la Industria 4.0, permitiendo que máquinas de diferentes marcas «hablen» con un mismo software. Existen en el mercado «gateways» o pasarelas industriales que actúan como traductores, recogiendo las señales de los sensores y enviándolas de forma segura a un sistema central, ya sea un software local o en la nube.

El enfoque pragmático es empezar con un kit de iniciación de un proveedor especializado. Estos kits suelen incluir un par de sensores y un pequeño gateway preconfigurado, permitiendo montar una prueba de concepto en una sola máquina en cuestión de horas, no de semanas, y con una inversión muy controlada.

Lo esencial a recordar

- Empieza por los datos, no por la tecnología: El proyecto más rentable de la Industria 4.0 es obtener visibilidad de tus propios procesos mediante la sensorización.

- Piensa en ROI, no en revoluciones: Enfócate en «proyectos semilla» medibles y escalables, como un cobot o un gemelo de proceso, que resuelvan problemas reales.

- La metodología impulsa la tecnología: Herramientas como Lean Manufacturing son el «software» que permite que las inversiones en «hardware» 4.0 generen un valor real y sostenible.

El manual de la eficiencia: cómo optimizar los procesos de tu empresa con Lean y Six Sigma

Las tecnologías de la Industria 4.0 son herramientas increíblemente potentes, pero como cualquier herramienta, su valor depende de cómo se utilicen. Invertir en sensores, robots o software sin una filosofía de mejora continua es como comprar un coche de Fórmula 1 para ir a comprar el pan: un desperdicio de potencial. Aquí es donde metodologías probadas como Lean Manufacturing y Six Sigma se vuelven más relevantes que nunca, actuando como el sistema operativo sobre el que corre la Industria 4.0.

Lean Manufacturing se centra en la eliminación sistemática de los «desperdicios» (Muda): sobreproducción, esperas, transportes innecesarios, inventarios excesivos, etc. La Industria 4.0 potencia este principio de una forma radical. Antes, identificar estos desperdicios requería observación manual y cronometraje (un «Value Stream Mapping» estático). Ahora, los datos de los sensores IoT te los muestran en un panel en tiempo real. Nace así el concepto de Lean 4.0.

El caso de la planta de Iveco es un ejemplo paradigmático de esta simbiosis. Utilizaron un gemelo digital para optimizar su proceso de soldadura, no solo desde un punto de vista técnico, sino aplicando los principios Lean. El análisis de datos les permitió identificar micro-paradas y cuellos de botella invisibles al ojo humano, atacando los desperdicios con una precisión quirúrgica. Al combinar Six Sigma (enfocado en reducir la variabilidad y los defectos) con Machine Learning, pasaron de un control de calidad reactivo a uno predictivo, anticipando fallos antes de que ocurrieran.

Esta evolución queda muy clara al comparar el enfoque tradicional con el nuevo paradigma del Lean 4.0:

| Aspecto | Lean Tradicional | Lean 4.0 |

|---|---|---|

| Identificación de desperdicios | Observación manual y cronometraje | Sensores IoT y análisis de datos en tiempo real |

| Value Stream Mapping | Mapeo estático en papel | VSM dinámico actualizado automáticamente |

| Control de calidad | Muestreo estadístico | Inspección 100% mediante visión artificial |

| Mejora continua | Sugerencias del equipo | Machine learning detecta patrones de mejora |

| Toma de decisiones | Basada en experiencia | Data-driven con simulación predictiva |

En definitiva, la tecnología no reemplaza la necesidad de pensar en la eficiencia. Al contrario, la exige. Una cultura Lean es el mejor catalizador para que cada euro invertido en Industria 4.0 se traduzca en una mejora real y sostenible de la productividad y la competitividad.

Iniciar la transición hacia la Industria 4.0 es una decisión estratégica que marcará la competitividad de tu PYME en la próxima década. No se trata de una carrera tecnológica, sino de un maratón de mejora continua. El paso siguiente es evaluar de forma concreta qué «proyecto semilla» tendría el mayor impacto y el ROI más rápido en tu planta.